3Dプリンター3Dプリンターにおけるラフトの機能と重要性

3Dプリンターを使用していると、さまざまなトラブルが発生します。

たとえば、ABSやPCの樹脂を使用している時、途中でテーブルからはがれてしまう経験をした方もいるのではないでしょうか。

そこにはさまざまな要因がありますが、効果的に改善する方法としては「ラフト」を造ることが挙げられます。

ラフトについては、「はがれにくい」「ヘッド温度はどれくらいにしている?」などの不満や疑問を持っている方もいることでしょう。

この記事では、ラフトの概要や重要性、利点、注意点などについて解説します。

利用を検討している、もしくは利用に際してお困りの方は、参考にしていただけますと幸いです。

もくじ

ラフトとは

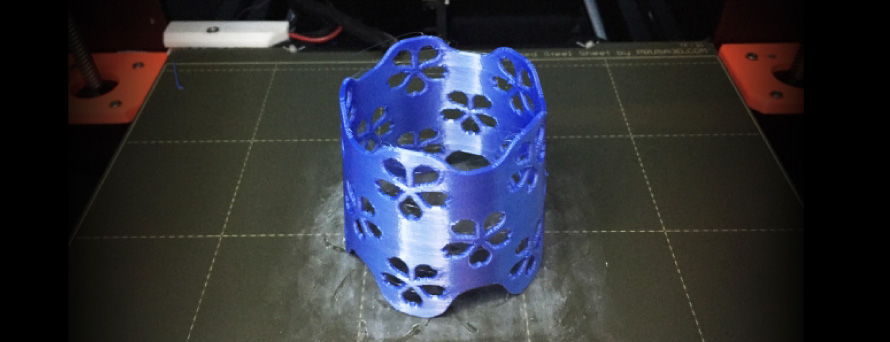

日本語で「いかだ」を意味する、造形物の下に造られる板状の仮のテーブルを指します。

ABSやPCの場合、作動中にどうしてもプラットフォームからはがれやすくなってしまいます。

そのため、まずは一番下にラフトを薄く造り、その上に目的とするモデルを造り上げていくのです。

ラフトは、実際の底面よりも大きい面積で造られます。

ちなみに、ここでお話ししている「プラットフォーム」とは、モデルを出力する台となるテーブルのことです。

ラフトの必要性

ラフトは、モデルがプラットフォームから外れて浮いてしまうことを防ぐために必要です。

ラフトは実際の底面よりも広い面積で、プラットフォームと接する面を凸凹させて造られます。

こうすることで接触する面積を広くするとともに摩擦力を大きくし、外れにくくする働きが期待できます。

表面の滑らかさが減ることで、摩擦力が高まるのです。

そのため、底面積が大きいモデルであっても使用する効果はあります。

特に、熱収縮によってプラットフォームから外れやすくなる傾向があるFDM(熱溶解積層方式)の場合、重要性が高いでしょう。

ラフトのメリット

ここでは、ラフトを造るメリットについて解説します。

設置することでさまざまな利点があるため、理解しておくようにしましょう。

1.安定性が増す

利点としてまず挙げられるのが、安定性の向上です。

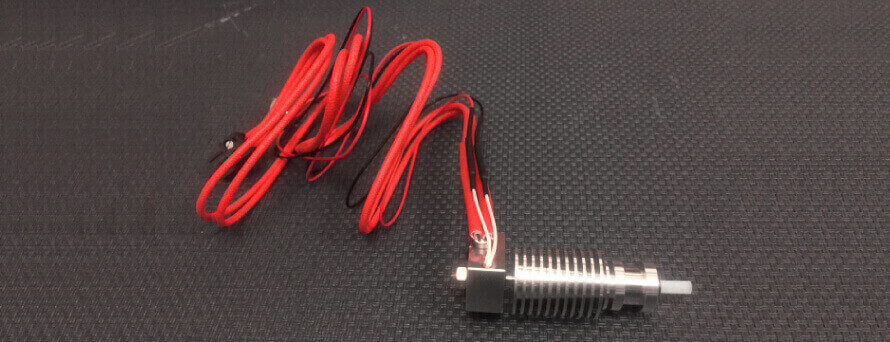

FDM方式の3Dプリンターは、ノズルとプラットフォームの間隔の設定をアナログで行うことが多くあります。

その際にはシックネスゲージを隙間に入れ込み、間隔を測ります。

つまり、あくまでも手動で行うため、誤差が生まれる余地が大きいのです。

誤差が大きくなりすぎることで、定着不良が発生することもあるでしょう。

そこでラフトを一番下に敷き、細かな隙間を埋めて隙間を均一にならしてもらいます。

2.1層目の仕上がりが良くなる

1層目の仕上がりが良くなることも、大きな利点の1つです。

プラットフォーム上にある微細な汚れがあると、モデルの底面に付く恐れがあります。

また、ケースによってはて接着が悪くなる恐れもあるでしょう。

そこでラフトを敷くことで、汚れやヨレなどがあったとしても、モデルの底面が影響を受けることがなくなるのです。

テーブルの上に薄い板を置いて、底面を汚れから守るようなイメージを持つと良いでしょう。

3.テーブルの交換頻度が減る

利用する利点としては、プラットフォームの交換頻度が減る点も欠かせません。

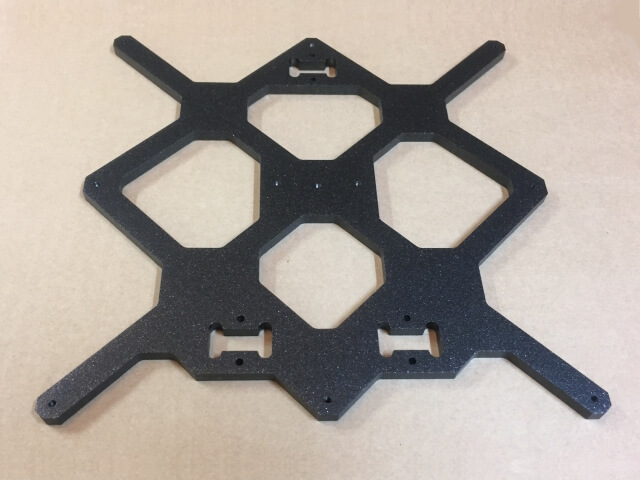

プラットフォームはシート状のものであり、あくまでも消耗品です。

繰り返し使用することで、どんな耐久性を持つシートでもどうしても傷みが発生してしまうでしょう。

しかし、仮にシートが少し傷んでしまったとしても、ラフトを敷くことでモデルへの悪響を防ぐことが可能です。

シートの購入にはコストがかかるため、頻度が減らせるのは大きなメリットだと考えられるでしょう。

4.プラットフォームに定着しやすくなる

利点としては、プラットフォームに定着しやすくなる点も挙げられます。

プラットフォームに接する面積を広げることにつながるため、たとえ変形しやすいフィラメントを使用していたとしても安心です。

底面積の大きいモデルであっても、摩擦力の点で利用する意義は大きいでしょう。

ラフトのデメリット

ラフトには多くのメリットがありますが、その一方で事前に理解しておきたいデメリットがあることも事実です。 そのためこの記事では、主にデメリットについて解説します。

1.使用できない樹脂がある

まず理解しておきたいのは、使用できない(使用に向いていない)樹脂がある点です。

作業終了後は、ラフトをモデルからはがす必要があります。

しかし種類によってははがしにくく、無理にはがそうとすると仕上がりが悪くなってしまう恐れがあるためです。

以下のような樹脂は、接着力が強いことからはがれにくく、ラフトには不向きです。

【使用に向いていない樹脂】

- ・ポリプロピレン(PP)

- ・ゴム系樹脂(TPU)

- ・PET(ポリエチレンテレフタレート)

上記を使用する際には、ラフトは諦めた方が無難でしょう。

2.フィラメントの使用量が増える

フィラメントの使用量が増えてしまう点も、注意しておくべきです。

ラフトの原料は、フィラメントの樹脂です。

そのため、造形しようとすればそれだけ余分にフィラメントを使用しなければなりません。

対象物の平面の大きさ(X-Y方向の大きさ)によっては、大量のフィラメントを使用する必要があります。

コスト面が気になる場合は、利用しにくいこともあるでしょう。

3.時間がかかる

どうしても時間がかかってしまう点も、事前に理解しておくべきです。

ラフトは元々存在するものではなく、モデルに合わせて都度造り上げるものです。

そのため、造形にかかる時間が増えてしまいます。

モデルの底面積が大きいほど、時間は余計にかかってしまいます。

時間を短くしたいのであれば、ラフトの層の数を減らす、充填率を減らすなどの工夫が必要です。

ラフトの除去方法

ラフトは、完成時に除去する必要があります。 なるべくキレイに除去できることが、完成度の高さにおいて重要でしょう。 そのためここでは、ラフトの除去方法としておすすめの工夫を紹介します。

1.モデルとの間隔を調整する

まず考えられる方法としては、ラフトと造形物との隙間を調整することが挙げられます。

通常の製品であれば、0.15~0.2mmに設定されているのが一般的です。

しかし通常の設定でもしはがしにくいと感じたのであれば、0.3mmに調整してみてください。

ただし、0.3mm以上隙間を開けてしまうと、今度は完全に浮いてしまう可能性が高まります。

失敗の可能性を下げるためには間隔を開けない方が無難であるため、0.3mmを上限として0.05mm刻み程度で調整してみましょう。

2.ABSフィラメントの出力温度を下げる

ABSフィラメントの出力温度を下げてみることでも、はがしやすくなる可能性があります。

ABSフィラメント使用時の通常のノズル温度は240~250度程度ですが、最適な温度は素材によって異なります。

そのため、もし必要以上に高い温度で溶かしていれば、余計に溶けて接着し、はがれにくくなっている可能性があるのです。

ただし、ポイントは少しずつ温度を下げてみることです。

急激な変化は失敗のもので巣から、気を付けましょう。

ラフトについて理解しましょう

今回はラフトの機能や重要性について紹介しました。

ラフトは作業の安定性を増して完成物のクオリティを上げるために、多くのケースで有効な手段であるため、3Dプリンタ―を活用される方は是非抑えておきましょう。

フュージョンテクノロジーでは、高性能機種やリーズナブルなものまで、さまざまな3Dプリンターをご用意しています。

3Dプリンターについてのご相談はぜひ株式会社フュージョンテクノロジーまでお寄せください。